1. 適(shì)用範圍

1.1 本守則規定了(le)氬弧焊的焊接工藝要求、焊件檢(jiǎn)驗、操作等。

1.2 本守則適合所有從事波紋補償器焊接的(de)人員使用(yòng)。

2. 焊接術語

2.1 母(mǔ)材:被焊接金(jīn)屬材料(liào)的統(tǒng)稱。

2.2 焊縫:焊件經焊接後所形成的的結合(hé)部分。

2.3 焊趾:焊縫表麵與母材的交(jiāo)界處。

2.4 焊縫寬度:焊縫表麵兩焊趾之間的距離。

2.5 焊(hàn)縫長(zhǎng)度:焊縫沿軸線方向的長度。

2.6 熔池:熔焊時在焊接熱源作用下,焊件上所形成的的具(jù)有一定幾何形狀的(de)液態金屬部(bù)分。

2.7 熔敷金屬(shǔ):完全由(yóu)填(tián)充金屬(shǔ)熔化後所形成的焊縫金屬。

2.8 熔深:在(zài)焊接(jiē)接頭橫截麵上,母材或前道焊縫熔化的(de)深度。

2.9 餘高:超出母(mǔ)材表麵(miàn)連線上麵的那(nà)部分焊縫金屬的大(dà)高度。

2.10 焊道(dào):每一次(cì)熔敷所形成的一條單道焊縫。

3. 材料

3.1 材料應(yīng)符合技術條件(jiàn)要求。

3.2 材料應具有(yǒu)良好的表麵質量,光潔平整(zhěng)、無鏽蝕等缺陷(xiàn),尺寸、厚度符合規定。

4. 設備與工具(jù)

4.1 設備:氬弧焊機、氬氣瓶。

4.2 工具:鋼卷尺、遊標卡尺等。

5. 工藝準備(bèi)

5.1 焊(hàn)工按車間要求佩戴好勞保用品,如防砸鞋、焊接皮手套、麵罩、口(kǒu)罩(zhào)等。

5.2 操作者了解設備(bèi)的性能及使用要(yào)求,焊接前檢(jiǎn)查設備、儀表、氣瓶等工藝裝備是否正常,焊機接地線牢固可靠,合(hé)格後才(cái)能進行焊(hàn)接作業。

5.3 氬弧焊焊接采用直流正接法,即焊件接電源正,焊槍接電源負的接線方法。

5.4 焊件施焊前須清潔,嚴格(gé)去油(丙(bǐng)酮(tóng)處理)及去(qù)除氧化膜、雜質(鋼絲刷、銼刀、砂紙打磨)。

6. 工藝規範

6.1 焊槍

焊槍的(de)作用是裝夾鎢、傳(chuán)導焊接電流、輸出(chū)氬氣流和啟動或停止焊機的工作係統。

焊槍按冷卻方式又可分為氣冷式(shì)和水冷式,當所用焊接電(diàn)流小於150A時,選擇氣冷式焊槍

6.3 電弧(hú)電壓(yā)

電弧電壓主(zhǔ)要由弧長決定(dìng)。電弧長度增加,容易產生(shēng)未焊透的缺陷,並使保護效果變差,因此應在電弧(hú)不短路的情況下,盡量(liàng)控製電弧長度。一般弧長近似等於鎢直徑。

6.4 焊(hàn)接速度

焊接速度通常是由焊工根據熔池的大小、形狀和(hé)焊(hàn)件熔合情況隨時調節:

過快的焊接速度會使氣體(tǐ)保護氛圍破壞,焊縫容易產生未焊透(tòu)和氣孔;

焊接速度太慢時,焊縫容易燒穿和咬邊。

6.5 氬氣流量與噴嘴直徑

噴嘴直徑的大小,直接影響保護(hù)區的範圍,一般根據鎢直徑來選(xuǎn)擇。

按生產經驗:2倍(bèi)的鎢直(zhí)徑再(zài)加上4mm即為選擇的噴嘴直徑。

流量合適時,熔(róng)池(chí)平穩,表麵明亮無渣,無氧化痕跡,焊(hàn)縫成形美觀;

流量(liàng)不合適,熔池表麵有渣,焊縫表麵發黑或有氧化皮。

氬氣的(de)合適流量為0.8~1.2倍的(de)噴嘴(zuǐ)直徑。

6.6 噴嘴與焊(hàn)件間的距離

噴嘴與焊件間的距離以8~14mm為宜。

距離過大,氣體保護效果差;若距離過小,雖對氣體保護(hù)有利,但能觀察的範圍和保護區域變小。

6.7 鎢(wū)伸出長度(dù)

為了防(fáng)止電弧熱燒壞噴嘴,鎢端部(bù)應突出噴嘴以外,其伸出長度一般(bān)為3~4mm(具體情況(kuàng)視焊接(jiē)需要而定)。

伸(shēn)出(chū)長度過小,焊工不便於觀(guān)察熔化狀況,對操作不利(lì);

伸出(chū)長度過大,氣體保護效果會(huì)受到一定的(de)影響。

7. 工藝過程

7.1 接通電源

檢(jiǎn)查操作控製板電源指示是否正確,冷卻風扇運行是否正常。

7.2 試氣(qì)

接通試氣開關、驗證保護氣體是(shì)否暢通;

調整保護氣體流量(liàng),使之(zhī)符合焊接需求。

7.3 引弧

通常(cháng)手工鎢氬弧焊機本身(shēn)具有引弧(hú)裝置(高壓脈衝發生器或高頻振(zhèn)蕩器),鎢與焊件並不接觸保持一定距離,就能在(zài)施焊點上直接(jiē)引燃(rán)電弧。

如沒有引弧裝置操作時,可使用純銅板或石墨板作引弧板,在其上引弧,使鎢端頭受熱到一定溫度(約1s),立即移(yí)到焊(hàn)接部位引弧(hú)焊(hàn)接。這種(zhǒng)接(jiē)觸(chù)引弧,會產生很(hěn)大的短路(lù)電流,很容易燒損鎢端頭。

開始點焊時,先引發電弧加熱母材,當呈現熔池後立(lì)即添加焊絲。

7.4 收弧

一般氬弧焊機都配有電(diàn)流自(zì)動衰減裝置,收弧時(shí),通過焊槍手柄上的按鈕斷續送電來填滿弧坑。若無電流衰減裝置時(shí),可采(cǎi)用手工操作收(shōu)弧,其要領是(shì)逐漸減少焊(hàn)件熱(rè)量,如改變焊槍角度、稍拉長電弧、斷續送(sòng)電等。收弧(hú)時,填滿弧坑後,慢慢提起電(diàn)弧直(zhí)至熄弧,不要突然拉斷電弧。

熄弧後,焊槍(qiāng)須停留3~5秒,繼續讓未冷卻的焊縫受(shòu)到氬(yà)氣保護,並加速冷卻,以防止金屬在高溫(wēn)下產生氧化。

焊接結(jié)束前,須添加稍多些焊絲,防止(zhǐ)端頭冷卻後出現焊縫凹坑。

8. 質量(liàng)檢驗

8.1 焊點、焊縫質(zhì)量(liàng)檢驗

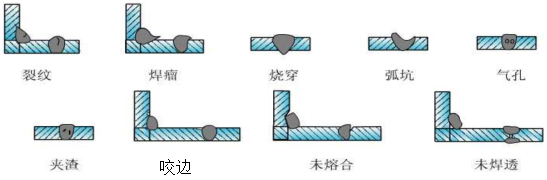

焊點外觀呈圓形或橢圓形,焊(hàn)點不允許有裂紋、燒穿等不良缺陷。

焊縫表麵應平(píng)滑(huá),不允許存在裂紋、夾渣、焊瘤、燒穿、氣孔等缺(quē)陷。

焊縫形狀及尺寸應符合產品圖(tú)樣及(jí)技術文件的要求。

8.2 工件質量檢(jiǎn)驗

焊後工件的幾何尺寸應符(fú)合產品圖樣及技術文件的要求。

清除工件上的飛濺物,以不影響後(hòu)道工序為準。

工件焊接牢固,不易變(biàn)形。

8.3 常見的焊接缺陷如(rú)下圖所示:

9. 及(jí)注意事項

9.1 焊機(jī)應盡量(liàng)安裝在濕度小、灰塵少的場所,遠離熱源及易燃易爆物。

9.2 操作者應嚴格遵守電焊工技術規程(chéng)的要求,佩戴手套、麵罩、口罩等勞保用品。

9.3 要定期檢查作業區電源,電線、開關是否有破損、漏電現象,如有則(zé)需及時報修。

9.4 焊接開始前,先通氬氣將氣管中的空氣積(jī)水吹淨再(zài)進行焊接。

9.5 氬氣壓(yā)力規定為0.01~0.05Mpa,引弧時氬氣應提前送氣3~5秒,熄弧時氬氣應滯後6~7秒停氣。